Самый часто используемый способ обработки металла путем давления – волочение. Он позволяет производить как проволоку, так и другие изделия, которые характеризуются высоким качеством. Таким образом металлическим сплавам придается любая требуемая форма, сечение. Разберем разновидности технологии.

Методы волочения толстой и тонкой проволоки

Существует несколько методов обработки металлов. Они подбираются с учетом нескольких критериев:

- вид сплава заготовки;

- диаметр заготовки;

- необходимая производительность.

По типу процедуры

Выделяют:

- сухое;

- мокрое волочение проволоки.

Между ними есть разница, которая состоит в способе нанесения смазочного состава.

Если это сухой тип, то перед фильерой материал погружают в мыльный порошок.

Если это мокрый тип, то в эмульсию.

У обработок данного типа есть достоинства:

- снижение тепловыделения;

- уменьшение энергетических затрат;

- увеличение срока эксплуатации инструмента.

По частоте обработки

Тип операций:

- черновой;

- чистовой.

Первый выступает в качестве промежуточного этапа. Получаемый с его помощью продукт используется как заготовка для проведения чистовых процедур. В результате на выходе получается проволока либо прут определенных размеров, а также заданной формы.

По количеству проходов

Учитывается, сколько раз заготовка пропускалась сквозь фильеры:

- однократно;

- многократно.

К примеру, при волочении проволочного проката из меди, число протяжек может достигать 18-22. Всего 1 раз сплав прогоняется для получения толстой проволоки (8-20 мм), которая плохо деформируется.

По обработке

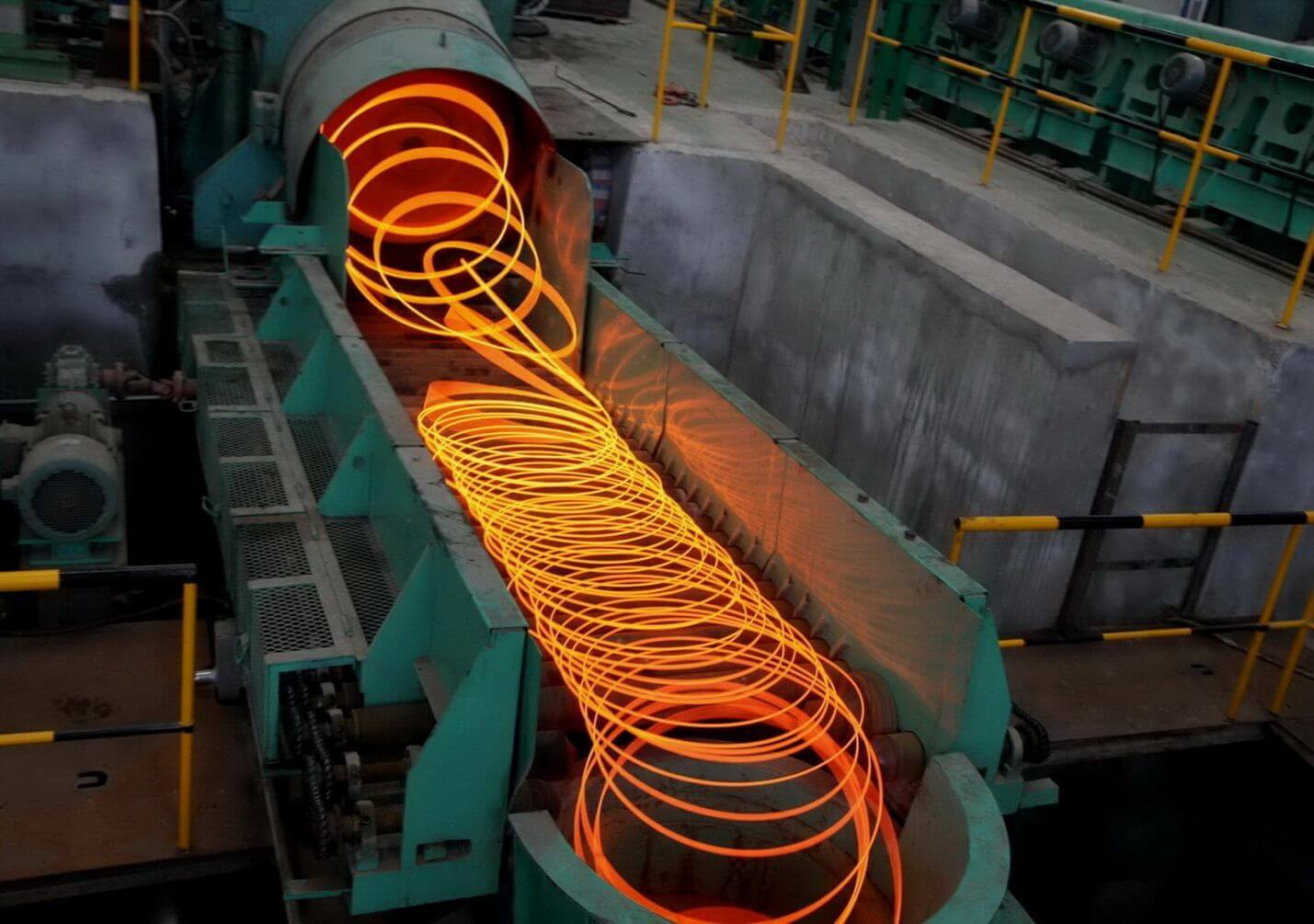

Есть такой показатель, как параллельность обработки. Под ним подразумевают количество одновременно обрабатываемых заготовок.

Различают волочение:

- однониточное;

- многониточное, когда протягиваются одновременно 2, 4 или 8 изделий.

По подвижности

Операции делятся на:

- неподвижные;

- вращающиеся относительно продольной оси канала.

Во втором случае на выходе получается продукт с круглым сечением. Вращение обладает несколькими достоинствами:

- уменьшается трение;

- нагрузка на инструмент распределяется равномерно, что снижает износ.

Недостатки:

- необходим сложный привод;

- дополнительные траты энергии, так как требуется поддерживать высокую скорость вращения – от 50 до 200 оборотов в минуту.

По нагреву

Волочение делится на:

- Холодное. Производство проволоки по методу холодного волочения подразумевает нагрев заготовки до температуры 60-180 градусов Цельсия. Применяется в случае с высоколегированными сталями, имеющими аустенитную и аустенитно-ферритную структуру. Благодаря незначительному нагреву, увеличивается пластичность сплава, улучшаются механические свойства конечного продукта.

- Тепловое. Нагрев заготовки выполняется до +500 градусов Цельсия. При этом металл рекристаллизуется. Метод применяется к быстрорежущим сталям.

- Горячее. Нагрев заготовки выполняется до температуры +900 градусов Цельсия.. Метод применяется к малопластичным сталям. Позволяет получать алюминиевую проволоку, а также титановые, молибденовые, иридиевые, вольфрамовые заготовки.

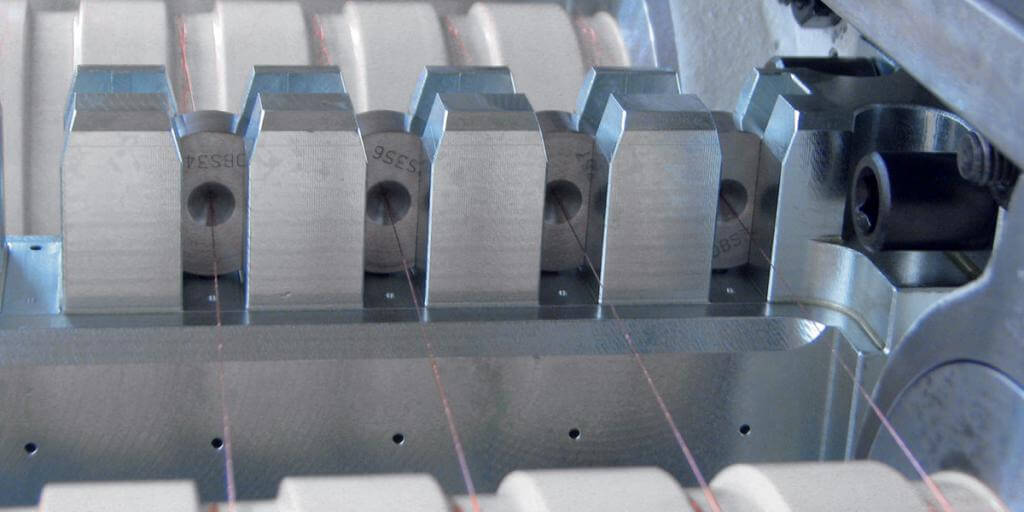

Процесс волочения проволоки

Изготовление проводится в несколько этапов:

- Исходное сырье травится в сернокислом растворе, который подогревается до 50 градусов Цельсия. Это позволяет продлить период эксплуатации матрицы, так как происходит удаление окалины с поверхности сплава.

- Металл предварительно отжигается. Это позволяет сделать заготовку более пластичной. Также ее структура меняется на мелкозернистую.

- С металла удаляется агрессивный раствор путем нейтрализации. Затем сплав подвергают мытью.

- С помощью молота или ковочных валков выполняется заострение концов заготовки из алюминия, меди или стали.

- Выполняется процесс волочения.

- Осуществляется отжиг.

- Готовый продукт может подвергаться резке, правке, снятию концов и другим операциям.

Оборудование

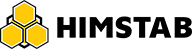

Специальные станы – оборудование, на котором производятся все волочильные процедуры. Оснащено волокой – элементом в виде «глазка», через который протягиваются заготовки. Важное условие – заготовки должны быть большего диаметра, чем волока.

Станы бывают разными. Различаются конструкцией тянущего механизма. По этому критерию делятся на:

- агрегаты с барабаном, на который наматывается металл;

- машины, где барабан отсутствует, а металл движется по прямой линии.

На агрегатах без барабана производятся изделия, которые не требуется комплектовать в бухты. На машинах с барабаном изготавливают проволочный прокат, а также трубы из металла и меди малого сечения. Станы с барабанами делятся на:

- многократные, в которых заложен принцип без скольжения или со скольжением;

- однократные;

- многократные, в которых заложен принцип противонатяжения заготовок.

Однократный станок предназначен для грубого волочения проволоки, то есть за один проход. В многократных заготовки делают по 2-3 прохода. При этом волочение в них не прерывается.

На современных крупных предприятиях функционируют калибровочные цеха, в которых насчитывается 1,5-2 десятка станов и агрегатов разной мощности. С их помощью производится проволочная продукция из меди, стали, алюминия и других материалов.

На станах обычно устанавливаются фильеры, произведенные по металлокерамической технологии. При этом применяются такие материалы:

- карбиды бора;

- термокорунд;

- молибден;

- титан;

- микролит;

- тантал;

- ванадий;

- вольфрам.

Особенности волочения и смазочные материалы для разных металлов

У технологии волочения есть один существенный недостаток, который заключается в небольшой деформации проволоки. Происходит это по причине прочности входящего конца заготовки. Для данной технологии подходят непрерывно литые, а также прессованные изделия из цветных металлов, углеродистой и легированной стали. Для обеспечения качественного волочения необходимо сырье с определенной микроструктурой.

Алюминиевая проволока

Проволоку специальных размеров производят путем однократного волочения. Прокат получают с помощью многоступенчатых станов по методу мокрого волочения. При этом используются гидрофобные волочильные смазки. Их наносят путем погружения либо с помощью спреев. У этих смазочных составов широкий диапазон вязкости. Кроме того, они обладают устойчивостью к старению.

Волочение грубой проволоки требует масло, у которого вязкость составляет 300-1000 (для температуры 40 С). Средняя проволока производится с применением масла вязкости 50-100 мм2/с. Производственный процесс тонкого алюминиевого проволочного проката включает использование масла низкой вязкости - 2- 10 мм2/с (для температуры 20 С).

Медная проволока

Производственный процесс продукта из меди почти не отличается от выпуска сварочной проволоки. На проволочном стане происходит протяжка заготовки через фильерные отверстия. Изготовление изделий малого сечения (до 10 мкм) выполняется путем предварительного погружения в специальный смазочный состав. В качестве смазок для волочения алюминиевых проводов выступают:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Применение подобных видов смазок позволяет получать максимально чистый продукт высокого качества.

Стальная проволока

Для данного материала необходимо формирование оскалатных покрытий, а также пластичных хлорполимерных или свинцовых пленок. В качестве смазки волок применяются мыла или противозадирные масла. Противозадирные масла характеризуется высокой эффективностью и содержат хлорные соединения. Проволока среднего и малого диаметра производится с помощью противозадирных масел. Сверхтонкий продукт изготавливается с применением гидрофильных масел. Содержащие хлор и свинец соединения могут негативно влиять на здоровье и экологию. Это стало причиной разработки и внедрения в производственные процессы не содержащих вредные вещества противозадирных масел и электролитического покрытия из меди.Никель

Этот материал характеристиками схож с нержавеющей сталью. Грубая никелевая проволока изготавливается путем пропуска заготовок от 5,5-2 мм семь и более раз. При этом используется стеарат натрия. Продукт среднего сечения 0,6-2 мм и тонкого – 0,1-0,6 производится с применением гидрофобных противозадирных масел, в которых не содержится сера. Остатки смазочного состава, образующегося во время отжига (при 800 градусов Цельсия), не влияют негативно на материал.Вольфрам

В основе производства проволоки из вольфрама специальная методика. Вначале изготавливается продукт толщиной 3 мм. При этом используется метод круговой поковки. Материалы – спеченный или монокристаллический вольфрам. Затем проволока подвергается волочению на оборудовании, где установлены волоки из твердых металлов. Температура при этом достигает 800-950 градусов Цельсия. В качестве смазки выступает коллоидный графит, диспергированный в воде.Титановая и латунная проволока

Для изготовления проволочного проката из титана, латуни и некоторых других сплавов, кроме стали, меди и алюминия, необходимы особые условия. Они зависят от волочильных аппаратов, качества сырья, предварительной подготовки и смазок. По этой причине систематизация процесса волочения невозможна.

У компании Химстаб вы можете купить сухие смазки, для заказа свяжитесь с сотрудниками нашей компании по номеру: +7 (495) 789 86 77. Также можно отправить запрос на e-mail нашей компании: info@himstab.ru. На цену влияет объем приобретаемой партии продукции. Обращайтесь, мы гарантируем качество наших материалов.